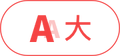

被誉为“现代工业基础”的催化剂,在各种化工生产领域中都扮演着重要角色。其中,负载型金属催化剂的应用范围尤其广泛,在实现合成氨、碳基资源(煤炭、石油、天然气、生物质等)转化、精细化工、污染物处理、药物合成等方面发挥着不可替代的作用。

而在面向绿色、高效、低碳能源和化工过程中,发展原子级催化剂设计技术,将有助于推动未来能源及化学工业的小型化和智能化变革。

日前,络绎学术 Online 第 37 期,我们邀请到了中科院山西煤化所副研究员,中科院青年创新促进会化材分会秘书长张斌为大家讲述原子级催化剂设计与催化技术变革。以下为内容回顾。

张斌指出,通过催化剂的精细设计,控制催化反应的选择性,提高催化剂的活性,发展出高性能的催化过程,将会极大减少污染物的排放,降低能源的消耗以及资源的浪费,从而有助于实现零排放、低能耗、安全的目标。

图 | 金属催化剂与化工(来源:张斌,络绎知图整理)

负载型金属催化剂

催化剂种类繁多,按反应体系的相态进行划分,可分为均相催化剂和多相催化剂(又称非均相催化剂),均相催化剂包括液体酸、碱催化剂以及金属配合物催化剂,这种催化剂会在溶液中溶解,具有较高活性,但却存在稳定性和重复性难以保证等缺陷;多相催化剂包括固体酸催化剂、有机碱催化剂、金属催化剂、金属氧化物催化剂等,可以重复使用,在一定程度满足化工连续化生产的需求。当前,80% 的化学过程都使用多相催化剂,其中主要为负载型金属催化剂。

将金属颗粒(或原子、配位分子)负载于载体上即可得负载型金属催化剂,金属的表面、界面及载体表面等都可能成为催化的活性位点。若载体上负载多种不同功能金属,金属之间的空间分布和距离等微环境也会进一步改变分子传输,从而实现高效串联反应。传统工业催化剂由于金属尺寸、位置和组成及微环境难控制,结构复杂,导致反应条件较苛刻,反应选择性差,带来较多的副产物和后期极高的分离能耗,常通过大规模和分子多级利用的方式降低化工成本。

图 | 负载型金属催化剂模型(来源:张斌,络绎知图整理)

张斌指出,“上述现象在化工界十分普遍,例如合成氨催化剂的结构很复杂,包括铁、铝、镁、钙、钾,反应条件也很苛刻,需要在高温高压条件下进行,氨的生成效率在约为百分之十几左右,与自然界中的生物酶催化剂相比,还有极大的差距——蓝藻、根牛菌等生物酶在常温下就能实现从氮气到氨气的高效转化。”

当金属粒子与氧化物相互作用时,会形成金属-氧化物界面,该界面的形成对金属颗粒的形貌和电子状态会产生较大影响,表界面及多级的空间结构与催化性能也密切相关。因此,负载型金属催化剂的表界面和微环境的调控,是实现选择性和高效催化过程的关键环节。然而,传统的方法,如浸渍、共浸渍、顺序沉积、共沉淀法、溶胶-凝胶法、气相沉积等,无法很好地控制负载型催化剂上金属-氧化物界面的结构和位置,无法较为清晰地了解催化剂在大多数反应中结构-性质关系。

为研发高效催化剂,进一步提升负载型金属催化剂的性能,使化学过程更加高效化、绿色化,张斌认为需要回答三方面的科学问题:1)如何提高选择性控制;2)金属-载体界面催化机制;3)多功能催化剂中,多种金属之间是如何协同的?

为解决以上科学问题,需要同时解决以下两大技术难题:构筑单一的表界面结构;如何实现 3D 空间结构的精准控制。这就需要研发新型催化剂制备方法,实现原子分子尺度催化剂结构精准设计,指导实现选择性高效催化。

经过多年探索,一种名为原子层沉积的方法进入化工界视野,成为全新的破局“密钥”。

原子层沉积技术:高效催化剂设计的“工具箱”

原子层沉积技术(Atomic layer deposition,ALD)是一种高质量的薄膜沉积技术,通过表面单层化学吸附反应生成沉积物。根据基底表面官能团密度分布的情况,可以获得薄膜、纳米颗粒或单原子,精度较高,且重复性、保形性也很好。在连续位点上,可以获得薄膜,通过控制循环数,可以控制薄膜的厚度,改变沉积类型可控制薄膜组成,控制精度可在几个埃的尺度;而在分散位点上,沉积物会形成单原子,或通过循环数增加形成团簇或纳米颗粒,获得尺寸均一、分布窄的催化剂结构。

图 | ALD 技术的历史沿革(来源:张斌,络绎知图整理)

早在 1965 年,前苏联科学家 Valentin B. Aleskovsky 和 Stanislav I. Koltsov 就开始了 ALD 技术的基础研究,此后芬兰物理学家 Tuomo Suntola 于 1974 年研发出 ALD 技术和薄膜制造设备,获得国际专利,广泛应用于电子发光平板显示器薄膜材料的制备,真正实现了薄膜的大规模工业化生产。但直到 2008 年,ALD 技术才被引入催化剂领域,此后逐步拓展到微电子、太阳能板等应用领域。

在学术期刊 ACS Catalysis 发表的论文《原子层沉积对多相催化剂界面的调控》(Interface Tailoring of Heterogeneous Catalysts by Atomic Layer Deposition)中,张斌和覃勇团队介绍并讨论了近年来利用 ALD 实现多相催化剂的金属-氧化物界面精准调控的多种策略,如封装、超薄修饰、区域选择性 ALD、模板辅助 ALD 等。

这些方法已被用于开发多种不同结构的金属基催化剂,如核-壳结构、氧化物/金属倒载结构、氧化物限域结构、具有多金属管套管结构和多夹层结构等。根据不同反应的特殊需求,精准调控不同结构的金属-氧化物界面,可获得优异的催化性能。由于可以构筑结构精确和单一的金属-氧化物界面结构,ALD 在揭示界面催化机制方面也显示出了很大潜力。由于 ALD 方法能够很容易地控制纳米颗粒的大小、孔隙结构、含量和分散等因素,因此可以利用这种方法单独研究单个因素的影响。

图 | 应用于催化剂设计的 ALD 工具箱(来源:张斌,络绎知图整理)

换言之,ALD 方法为金属高效金属催化剂设计提供了一个“工具箱”——即利用 ALD 方法沉积物种的多样性和沉积策略的可控性,即便在受限和协同的环境下,也可以设计结构清晰的催化剂,揭示催化机理。

一、ALD 技术修饰构筑单一界面

张斌团队利用 ALD 技术研发出一系列构筑单一界面的方法,第一种就是通过选择性修饰来构筑单一界面。例如,在载体上沉积铂纳米颗粒,然后在这些颗粒的高活性位点进行选择性沉积氧化铁或者其他氧化物,然后形成铂-氧化铁界面。

在此基础上,为提高金属的利用率,可以将极小的氧化铁纳米颗粒沉积在载体上,然后选择性负载铂单原子形成铂-氧化铁界面,通过控制 ALD 沉积循环数和沉积动力学来精确控制沉积物尺寸、组成和位置,获得比较单一的界面结构。这种均一界面可以用在加氢催化选择性控制中。例如,所构筑的铂-氧化铁界面能够有效提高硝基苯加氢偶联醛制亚胺选择性,抑制亚胺的进一步加氢。其中,铂沉积在氧化铁纳米颗粒表面可以有效提高铂原子利用率,降低催化剂成本。这一策略可应用于众多需要保留亚胺基团的医药分子的合成过程中。

对于这种修饰的结构,除了沉积金属氧化物,张斌团队近年来还发展出分子在铂纳米颗粒表面沉积形成金属配合物的方法:巧用金属表面高活性不饱和配位特点,通过控制循环数能够较好控制金属配合物覆盖度,当覆盖度达到最高值时,铂表面具有较高的电子密度和空间位阻,炔烃加氢制烯烃收率可达 85%。铂-配合物界面的形成以及位阻效应能够显著提高烯键加氢的活化能,控制烯烃选择性。

在纳米颗粒上构筑单原子界面或分子修饰界面的用途十分广泛,是工业应用体系上最有前景的 ALD 方法,未来还可能应用于选择性加氢、选择性氧化、电催化等方面。

图 | 单分子修饰(来源:张斌,络绎知图整理)

二、ALD 技术实现孔道金属落位和孔道微环境调控

在工业催化剂中,为提高金属的负载量或活性位点数量,人们会将金属纳米颗粒负载在多孔材料表面。然而,多孔材料复杂的孔道结构和表面位点类型形成复杂的微环境,在纳米颗粒结构复杂性基础上,催化剂性能调控难度进一步提升。因此,一直以来,学界一直试图找到有效控制单金属、多金属在孔道中的结构和位置的解决方案。

张斌团队利用 ALD 自限制的特点,通过强化前驱体扩散,控制了金属在酸性分子筛中的落位。例如,将铁原子选择性沉积在 ZSM-5 分子筛中强 L 酸位点,保留所有 B 酸,获得了较高的环己烷氧化制环己酮选择性。还通过使用尺寸大于分子筛孔的铂前驱体实现了铂颗粒在分子筛晶粒表面选择性沉积,获得了铂-酸空间分离双功能催化剂,获得了较高的乙酰丙酸加氢制戊酸选择性和效率。

图 | 分子筛中金属落位(来源:张斌,络绎知图整理)

在控制孔壁限制的金属铜团簇时,可通过 ALD 方法在氧化钛的内壁锚定金属铜团簇,控制铜团簇中 Cu+ 的比例在较高水平,可有效提高光热催化二氧化碳和水制低碳烯烃的选择性。

图 | 孔壁限制的 Cu 团簇及其二氧化碳和水光热催化制烯烃性能(来源:张斌,络绎知图整理)

另外,针对多孔材料孔道尺寸调控,张斌团队利用扩散限制的 ALD 技术发展出一种新的催化剂——在孔道表面选择性沉积薄膜,通过控制薄膜的厚度,来梯度调控孔道的尺寸——从几纳米伸缩到亚纳米尺寸。通过控制反应前驱体扩散的时间,可调节孔道中沉积物质的深度,通常时间越短,沉积深度就越浅,这样一来,就实现了孔口的尺寸的选择性调控。这种方法可应用于手性催化剂的封装,保证手性催化的同时实现重复使用,从而解决了均相催化剂重复使用率过低、成本过高、反应液残留等一系列问题,在更大程度上确保了后期产品的质量。

图 | 介孔分子筛孔口尺寸调控与手性配合物封装(来源:张斌,络绎知图整理)

三、高性能串联催化剂——多金属空间分离与距离调控

张斌强调,ALD 构筑多功能催化剂,实现多功能位点的组装和空间距离调控是可行的,可以用于揭示串联催化中不同活性位点的协同作用,发展高效的串联催化过程。然而,实现不同金属在纳米尺度的空间分离和距离调控充满挑战。利用 ALD 技术,张斌团队发展出模板辅助的 ALD 技术,通过沉积多层膜和后处理可组装特定功能的金属中心,控制金属之间的距离和分子扩散层类型,提高串联催化的效率。

图 | 多金属串联催化剂空间分离和距离调控(来源:张斌,络绎知图整理)

然而,由于金属氧化物界面结构的复杂性,用 ALD 精准调控负载型金属催化剂在控制精度和空间分辨率上仍然存在挑战。因此,需要结合 ALD 和其他先进的纳米制造技术,设计和合成多相催化剂是十分必要的。此外,先进的原位/在线实验技术可以结合理论计算来揭示金属催化剂表面催化过程以及不同功能活性位点之间分子输运过程。这些方法可以促进多相催化的发展,促进新型高效、高选择性化学反应催化剂体系的设计。通过金属催化剂的在原子和分子尺度精准设计和智能化控制,一方面能够更为清晰的理解催化反应机制,指导高性能催化剂设计;另一方面能够实现金属催化剂效率和选择性的极大化,从而减少化工过程的反应器尺寸和能耗,推动化学工业向绿色、小型化和智能化的变革。

关于络绎知图

络绎知图是集科技数据、智能分析、学术服务于一体的科技大数据平台,以透视未来的科技本质为使命,面向学者、高校、科研机构以及从事科研成果转化的相关群体,提供研究型数据库、分析工具、学术会议、学术社区等功能,并通过媒体传播原创研究有效放大学术研究的影响力。