金川集团镍冶炼厂又一省列重大项目成功投料试生产

独家抢先看

近日,金川集团公司镍冶炼厂闪速炉车间蒸汽干燥系统控制室内,操作人员紧盯显示器上各参数曲线的变化。

“计算机仪表控制系统试车正常。”

“蒸汽干燥机上料系统试车正常。”

“凝液输送系统试车正常。”

“蒸汽干燥机尾气净化及排烟系统试车正常。”

......

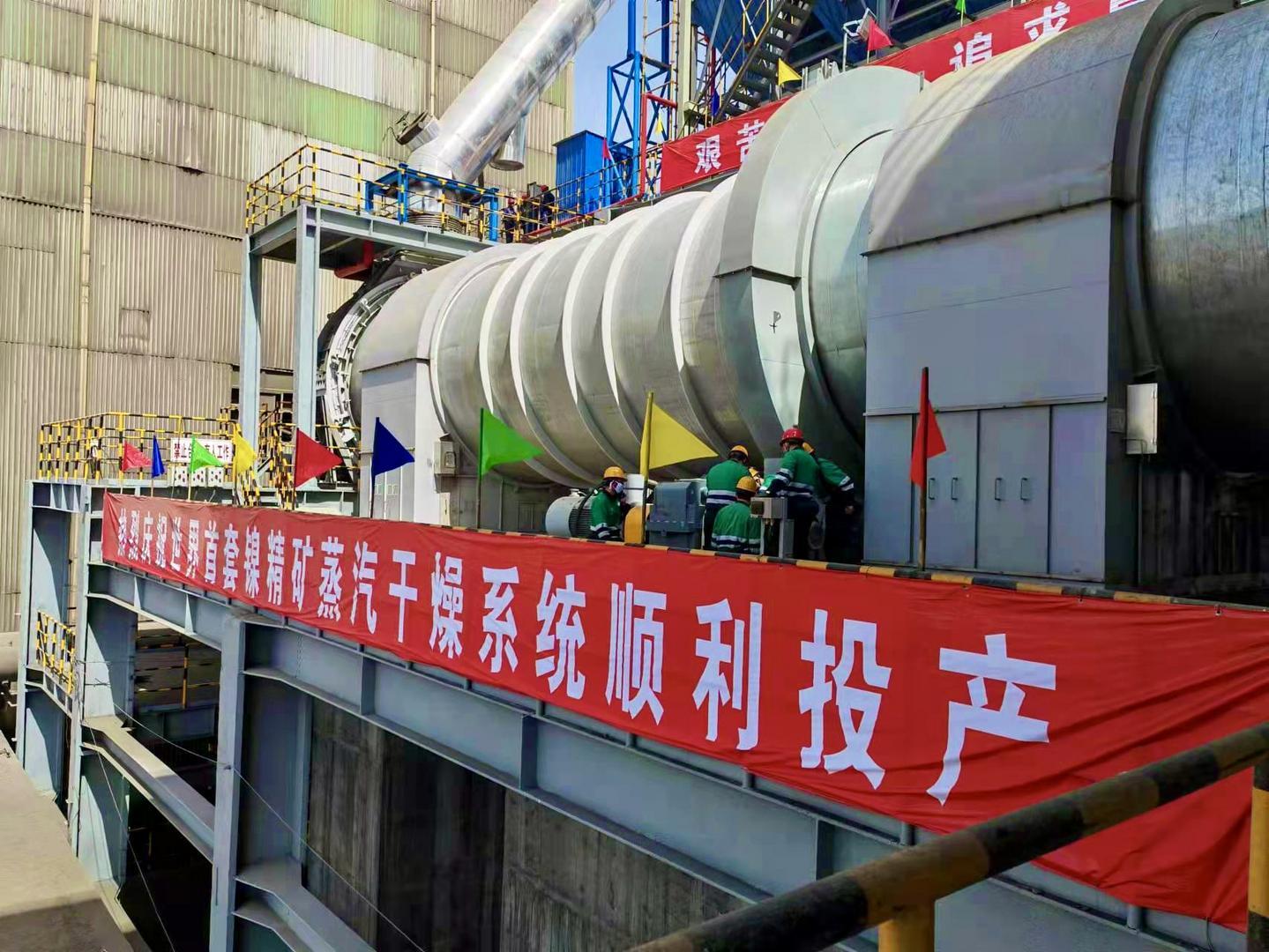

操作人员的对讲机内,紧张而有序的反馈着现场的工艺参数变化,随着第一批蒸汽干燥机产出的干精矿,在检测合格并筛分后输送至干精矿仓存放,标志着世界首台用于镍精矿干燥的蒸汽干燥机成功升温试生产。

“目前,我们这个精矿干燥系统的蒸汽干燥机,直径4.2米、长21米,重达280吨,干精矿产能每小时达160吨,闪速炉干精矿处理量将由原来每小时80~90吨提升至每小时100~120吨,闪速炉作业率、产能将大幅提升,实现干燥尾气无硫排放,节约年运行成本2000万元。”项目组负责人马小芳向记者说道。

作为省列重大项目“镍火法系统集成创新改造”项目的子项,该项目重点围绕精矿干燥工艺优化、炉体本质化安全、环境保护设施提升等目标,在现有闪速炉系统和48万吨硫酸系统基础上进行产能提升、工艺技术优化、增强系统安全性等集成创新提升改造。建设期间,镍冶炼厂克服疫情影响,严格落实“三一四”安全检修模式,狠抓项目建设过程管理。在配套提高48万吨硫酸系统处理能力的同时,应用新技术改变环集烟气处理系统运行费用高、废水排放量大的现状,将进一步推进安全生产智能化、信息化建设,解决转炉炉体环保收尘效率低、漏风大,返料破碎系统设备故障率高等问题。下一步,镍冶炼厂将持续跟踪干燥系统生产运行情况,摸索并做好关键技术参数记录、分析等工作,为停用旧干燥系统打好基础。

近年来,镍冶炼厂在技术改造中始终坚持通盘考虑、抢抓机遇、科学决策,集中力量办大事,紧贴扩能改造、技术提升、系统匹配、效率提高等关键环节,优化工艺流程,抓好上下游工序协同联动,为全面完成各项生产经营任务,实现金川“十四五”倍增计划提供坚强保障。

作者:张永恒 左欣

(金川集团客户端)