比航母还难造?首艘国产大型邮轮来了!

独家抢先看

很多人已经开始期待

登上这艘“中国造”的白色巨轮

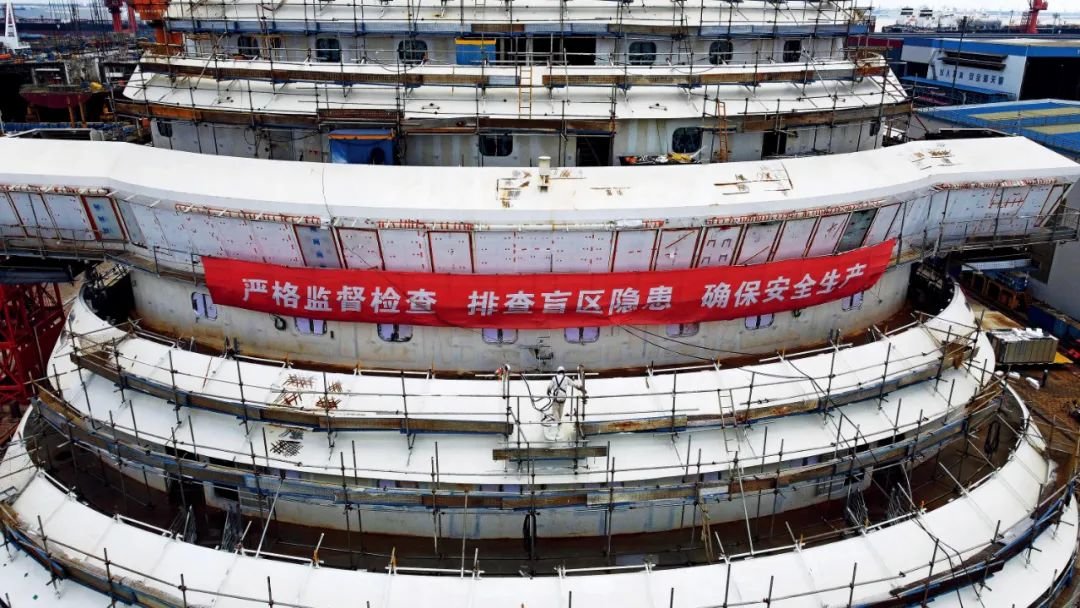

2023年春节假期刚结束,以“冷”开年的上海终于迎来暖阳。长江入海口南侧,一艘未完工的白色巨轮安静地伫立在船坞中。走进巨轮内部,三千多名工人正在抓紧时间施工。还有一百多天,中国建造的第一艘大型邮轮即将出坞。

第一艘国产大型邮轮总吨位达13.55万吨,长323.6米,型宽37.2米。如果将邮轮垂直立于地面,比迪拜帆船酒店还要高出3米。

因设计建造难度极高,大型邮轮与大型液化天然气运输船、航空母舰一起,被誉为造船工业“皇冠上最耀眼的明珠”,目前,大型邮轮是中国造船工业唯一尚未完成的高技术、高附加值船舶产品。

“作为舶来品,邮轮经历了百年发展和积累,是名副其实的巨系统工程,可以直接反映一个国家装备建造能力和综合科技水平。”邮轮的设计参与者、上海外高桥造船有限公司开发部负责人李嘉宁告诉《中国新闻周刊》,邮轮的整船零件数相当于C919大飞机的5倍,是“复兴”号高铁的13倍,而庞大的体量和复杂的工程使“引进、消化、吸收、再创新”的每一个环节都难度倍增。

为研制第一艘国产大型邮轮,从设计规划、工艺工法到现场管理,中国船舶集团(以下简称中船集团)上海外高桥造船有限公司的工程师几乎全面革新了此前的造船技术。

在中船集团内部,这艘国产大型邮轮被视为“一号工程”。但它还没有自己的名字,被建造者们习惯地称为“首制船”或“H1508船”。今年是关键之年,外高桥造船近期透露,H1508船计划今年5月底出坞,7月开启试航,争取在11月完成邮轮命名并在今年内实现交付。

2021年12月17日,中国首艘自主建造大型邮轮H1508船,在上海外高桥造船有限公司坞内起浮。图/外高桥造船提供

“建造我们自己的邮轮”

和大多数人一样,上海外高桥造船有限公司邮轮内装部副部长陈斌毅对邮轮的初印象也来自电影。1998年上映的《泰坦尼克号》再现了原船的奢华内景,这艘豪华邮轮在细节处模仿了法国凡尔赛宫,从摆满路易十五风格家具的休息室,到配有橡木镶嵌板和镀金栏杆楼梯的中庭,随处可见精美的浮雕和艺术品,邮轮内部的奢华和精致堪称空前。

“中国船舶制造在过去几十年的高速发展更多聚焦在工业化产品上,不断突破技术难关,但邮轮不仅仅是工业产品,更是艺术品,要给人以享受生活的乐趣。”陈斌毅说。

大型邮轮令很多中国人好奇与向往。直到2006年7月,意大利歌诗达邮轮旗下“爱兰歌娜号”在上海首航,邮轮旅行对国人来说终于不再“遥远而神秘”。仅半年多时间,“爱兰歌娜号”就接待了1.8万名中国游客。

与接近饱和的欧美市场相比,亚洲这一新兴市场显然充满更多想象空间。按照国际邮轮经济发展规律,当一个国家或地区人均GDP达到6000至8000美元时,邮轮经济将迅速到来。中国人均GDP在2012年便超过了“邮轮经济”指标的底线,北京、上海、天津等一二线城市更早便具备了发展邮轮经济的基础。

在歌诗达邮轮驶进中国后,皇家加勒比游轮、公主邮轮、诺唯真邮轮、地中海邮轮、星梦邮轮接踵而至,各家运营公司布局中国的邮轮越来越豪华,甚至出现了专为中国消费者定制的船型。中国邮轮行业开启了爆发式成长的黄金十年。滨海城市港口不再是国际邮轮的访问港,上海、天津、厦门等地纷纷开始筹建邮轮母港。

新冠疫情到来前,中国邮轮市场已跃升为仅次于美国的第二大邮轮市场。邮轮旅行市场火爆推高了船舶需求,但对比之下,全球大型邮轮建造产能略显不足。

欧洲大型船厂是邮轮等巨型船舶的主要建造者,截至2019年8月,意大利芬坎蒂尼、德国迈尔和法国大西洋三家船厂手握全球90%以上的大型邮轮订单。据前瞻产业研究院整理,欧洲7万总吨以上邮轮年产能为8艘左右,2025年前交付的邮轮建造船位基本已满,但每年全球邮轮需求量约为15艘,供需极不平衡。“研制国产大型邮轮恰逢其时。”李嘉宁说。

2013年4月,习近平总书记在三亚凤凰岛国际邮轮港视察时提出,“加快邮轮港的建设,大力发展邮轮产业,还要建造我们自己的邮轮,为海南国际旅游岛建设作出贡献。”

2013年10月,中船集团开始启动国产邮轮项目,经过多方洽谈,中船集团选择了全球最大的邮轮运营商嘉年华集团进行邮轮项目合作。2015年10月13日,中船集团、中投公司、嘉年华集团、意大利芬坎蒂尼集团、英国劳氏船级社和上海市宝山区政府联合发布《邮轮产业六方合作共同宣言》。

2022年8月3日,在中国船舶集团旗下上海外高桥造船有限公司,工作人员在中国首制大型邮轮外部进行施工。摄影/本刊记者 殷立勤

“六方”如何各司其职?按照方案,中船集团将负责邮轮的建造,嘉年华集团负责邮轮的运营及管理,意大利芬坎蒂尼集团负责邮轮的设计论证,英国劳氏船级社负责邮轮的质量管理,宝山区负责吴淞口邮轮码头的完善。

2017年,中船集团与美国嘉年华集团、意大利芬坎蒂尼集团签署中国首艘国产大型邮轮建造备忘录协议(MOA)。中船集团联合嘉年华集团等组建的邮轮船东运营合资公司,向中船集团与芬坎蒂尼合资组建的邮轮建造公司下单,订造2艘13.5万吨(Vista级)大型邮轮。同时,邮轮船东运营合资公司还拥有另外4艘大型邮轮的订单选择权。相关资料显示,中国承建的这两艘邮轮单价为7.5亿美元,也就是说,“2+4”艘邮轮订单若全部完成,总价将达45亿美元。

在2018年首届中国国际进口博览会上,中船集团与美国嘉年华集团、意大利芬坎蒂尼集团的合资公司正式签订了2+4艘Vista级大型邮轮合同。

2019年10月18日,编号为H1508的中国首制大型邮轮正式动工,进入实质性建造阶段。

怎么建造一座移动的海上城市?

在国际邮轮市场重心逐渐东移、亚洲邮轮经济快速发展的十多年中,手握全球绝大部分船舶订单的亚洲船企却用惨痛的教训证明了:大型邮轮的设计建造与其他船舶的理念是完全不一样的。

全球的大型邮轮几乎都在欧洲建造,尤其是大型邮轮订单,主要被意大利芬坎蒂尼集团、德国迈尔船厂、法国大西洋船厂和芬兰马萨船厂这4大船企所垄断。

邻国日本也在这个领域交了巨额“学费”。1990年,日本三菱重工承接了2艘大型邮轮订单,但由于建造经验不足,2002年,其中一艘邮轮在建造过程中发生火灾被烧毁,损失惨重,另一艘不得不转到芬兰马萨船厂建造。

2011年,三菱重工再次获得了意大利歌诗达旗下阿依达邮轮公司的2艘12.4万总吨、3300客位大型邮轮的订单。但对三菱重工来说,当时并不是重返大型邮轮建造市场的最好时机。2012年,歌诗达协和号在意大利附近海域触礁倾侧,造成至少32人死亡,该事故后,邮轮船体结构、水密舱设置、应急电源装置设置等国际规范进行了调整,船厂不得不进行大量修改。再加上船东和船厂从一开始签约就存在大量意见分歧,导致工期延长,船厂亏损加剧。

2016年10月,日本三菱重工社长宫永俊一在记者招待会上正式宣布,三菱重工未来将不再涉足10万吨以上的大型邮轮建造业务,转向中小型邮轮和客滚船建造,意味着三菱重工已经放弃了大型邮轮建造业务。

“邮轮建造的功夫在造船技术之外,舾装和管理模式是关键。”陈斌毅解释说,邮轮设计建造复杂,需要的配套厂家多、建造周期长,各个环节协同并行的难度极高,欧洲很多船厂延续上百年,经过几代、十几代人,在经验、技术、管理模式和配套产业上的积累,不是在一朝一夕间能超越的。

外高桥造船的薄板智能生产车间。

上海船舶工艺研究所高级工程师李兰美在《豪华邮轮建造特点初步分析》一文提出了三点建议:中国要建造豪华邮轮,首先要认真分析豪华邮轮与普通客、货船的本质区别和特点;第二,进一步分析豪华邮轮建造的特点,进而梳理出其关键技术;第三,从根本上转变建造理念,要以“质量”为核心,在设计和制造中,要做到像对待艺术品一样“精雕细琢”。

不仅如此,邮轮建造工艺复杂,中国没有相关建造经验,部分核心技术还要依靠国外。为了更好地支持首艘邮轮的设计建造,中船集团与意大利芬坎蒂尼集团合资设立邮轮设计建造公司,分别持股60%和40%。合资公司中的中方中船邮轮科技发展有限公司,由上海外高桥造船有限公司联合广船国际有限公司、中国船舶及海洋工程设计研究院(708所)、上海船舶研究设计院在沪设立。广船国际建造过多艘豪华客滚船和客船,上海船院在客滚船设计方面经验丰富,708所长期研究邮轮水动力等关键技术,并开展了大型邮轮设计的技术研究。

“造个船壳子并不难,难的是怎么建造一座移动的海上城市,如何把城市功能集成到船上。”陈斌毅告诉《中国新闻周刊》,邮轮在大海航行,要经受风浪考验,要自己解决供水、供电、排污等基本问题,还要满足5000多人各种休闲娱乐需求,在有限空间实现如此繁杂的功能,邮轮建造几乎是以毫米为精度单位,“系统工程既庞大又精密”。

外高桥造船总装二部副部长薛亚宾举例说,H1508船仅剧场观众席台阶下的电缆布置量就有二三十公里,比一艘30万吨油轮的全船电缆总量还要长。全船共136个系统,2500万个零件,4200公里电缆,约等于上海到拉萨的距离。实际建造过程中,为保证房舱和公共区域层高达标,隐蔽工程的空间被一再压缩。“在游客看不见的地方,管子挨着管子,将空间塞得满满的,一旦返工,牵一发而动全身。”薛亚宾说。

“如果邮轮设计和建造只靠二维图纸和人脑,那肯定要累死。”外高桥造船设计一部负责人王章建介绍说,外高桥造船此前承建海洋工程项目时积累了数字化设计的基础,这也是外高桥能承接邮轮项目的原因之一。

外高桥造船从芬坎蒂尼引进的设计图纸及建造管理文件就有15万页、近2.1吨,但这些资料并不能直接拿来指导现场施工。李嘉宁介绍,船舶设计一般分为概念设计、基本设计、详细设计和生产设计四个阶段,概念设计通常只是船型基本方案,但极富创意,通常由国外团队完成,基本设计要结合船舶功能和相关规范将概念图纸细化,详细设计则根据基本框架做进一步深化,生产设计是连通图纸和施工之间的桥梁,要完成大量建模和出图工作。

“生产设计和船厂设施、产能紧密相关,而各家船厂的产能不尽相同。”李嘉宁举例说,建造邮轮就像拼积木,在陆地上将钢板切割成基础零件,零件拼成分段,分段组合成总段,再将总段整体吊装到船坞进行搭载。

船坞资源是固定且宝贵的,单次吊起的总段吨数越多,吊起次数越少,船坞生产效率就越高。因此,总段如何划分,具体由船厂起重机吊装能力决定。“换句话说,15万页资料中的生产设计相关图纸提供了重要的参考,但实际生产设计都要重做。”李嘉宁说。

王章建介绍说,首制国产邮轮分为675个分段,仅邮轮管材技术规则与空间的排列组合就多达1305种。借助邮轮设计,船厂的数字化设计技术也得到了进一步升级。

大型邮轮需要更大的船坞。2018年10月,外高桥造船开始了2号船坞改造工程,将原有的540米船坞向陆侧延伸200米,形成长740米、宽76米的巨无霸船坞,面积相当于7个标准足球场,能同时满足1艘大型邮轮总组、1艘大型邮轮舾装的需求,达到年产1艘半大型邮轮的建造要求。

2019年10月18日,邮轮钢板开始切割,首制大型邮轮进入实质建造阶段。到2020年11月,2号船坞扩建完工五个月后,首制大型邮轮正式转入坞内进行连续搭载。次年底,白色巨轮实现全船贯通,在坞内起浮当天,造船厂的工人们兴奋地以水门仪式庆祝,邮轮工程转段进入内装和系统完工调试的“下半场”。

2022年9月16日,施工中的大型邮轮H1508船。图/视觉中国

初步掌握了核心技术

“重量控制、减振降噪和安全返港是贯穿邮轮全生命周期的三大核心技术。”李嘉宁告诉《中国新闻周刊》。

邮轮建造对重量极为敏感。首制国产邮轮设计总重为13.55万吨,船身自重约6.5万吨,建造偏差仅有几百吨,不到船身重量的百分之一。与普通货船不同,邮轮自重每增加1吨,意味着登船物资或人数就要减少,这对船东来说是真金白银的损失。

对重量的严格控制也体现在造船合同上。当重量误差超过一定限度,船厂将支付相应罚款,误差达到一定程度,船东可以无条件弃船。在邮轮建造现场,为分段和总段称重的系统总精度达到了万分之五。

为了从源头控制重量,首制国产大型邮轮大量使用了4~8毫米薄形钢板。钢材运进外高桥造船厂时,十几米长的薄板显得十分“纤弱”,像是巨型面条,被小心翼翼地卸载,整个运输过程中,薄板时刻保持平直状态,被送进车间裁切。

薄板虽轻,却易变形,进而导致船体结构错位,影响美观。为此,外高桥造船增建了邮轮专用薄板智能生产车间,采用激光切割、激光复合焊等技术,提升薄板调运、切割、加工和建造的效率与精度。

海上航行最怕晕船,如何在风浪中保持船身的稳定灵活?李嘉宁介绍说,压低重心能获得更好的稳定性,但复原力矩过大,回正速度过快,又容易让人晕船,因此需要反复计算,来选择最佳的稳定性能。

振动和噪声评估是国产邮轮目前尚未完全攻克的难题之一。“一个房间里,不同物体能产生多大噪音,减振降噪材料又能起到多大效果?这些数据最好在设计阶段就完成评估,一旦完工,修改难度极大,而局部增加隔音材料,又会影响船身重量。”李嘉宁解释说,除了利用专业的仿真建模软件进行分析,还必须有准确的设计输入条件。目前,通过建造两艘邮轮,外高桥也将不断收集和丰富主要振动噪声源和大部分隔音材料的数据。

随着邮轮旅行的流行,船舶建造越来越大,登船乘客越来越多,新的航线被不断开发出来,对邮轮安全要求也随之提高。紧急情况下,船舶本身是最好的救生艇。2006年8月,国际海事组织引入“安全返港”要求,提高船舶的生存能力,即在火灾或进水的事故界限内,可以依靠邮轮自身动力,返回最近的港口,且船上安全区域能够满足乘客和船员的基本生活。

“简单地说,安全返港的基本原理就是合理的冗余和备份。船上最重要的13+1个系统准备两套,确保其中一套发生故障时,另一套还能保持运转。”李嘉宁表示,两套系统的难点在于成本控制和重量控制,关键是如何科学布局,合理地进行冗余备份设计。基于此,首制大型邮轮的5台大功率发电机按照2大3小分成两组,分别布置于艏、艉两个机舱。

一旦发生火灾或进水意外,邮轮上5000多人将根据所处位置按设定好的路线逃生到船上各处集合站。路线为什么这样设计、走道要多宽、参考了哪些经验系数?换句话说,换一条船还能设计出类似的疏散方案吗?

“设计结果可以引进,原理只能自己摸索。”李嘉宁回忆说,在邮轮从0到1的设计和建造过程中,还填补了诸多技术空白。设计人员的前期日常工作就是看图纸、查文献、做课题,咨询专家和船级社,仅疏散仿真分析的建模就花了近一年时间。

2022年8月8日,第二艘国产大型邮轮在外高桥造船正式开工建造,编号是H1509。“标志着中国船舶工业已初步掌握大型邮轮设计建造关键核心技术,是向大型邮轮批量化、系列化建造迈出的具有里程碑意义的一步。”国产大型邮轮总设计师陈刚在接受媒体采访时表示。

相比首制船,第二艘大型邮轮又“长大了”。总吨位增加了0.67万吨,总长加长了14.4米,客房数量增加了19间,达到2144间,能容纳5232人。针对船型和配置的变化,相关技术开发论证都要重新来,但有了首制船的经验,第二艘邮轮的设计建造周期反而压缩了半年。

在2022吴淞口论坛上,中船集团对外介绍了第三艘国产邮轮,由其旗下中船邮轮科技发展有限公司自主研发设计8万总吨级康养邮轮船,船总长293.5米,型宽34米,标志着国产邮轮产品谱系得到了进一步完善。

邮轮市场复苏的窗口期

邮轮的整船零件数相当于C919大飞机的5倍,是“复兴”号高铁的13倍,2500万个零部件带来的“采购难题”可能要超越绝大多数“重器”和超大工程。

目前,首制邮轮主要设备、内装材料仍依赖进口,国产化率不高。疫情期间,进口材料供应不稳定,外高桥造船邮轮内装部副部长陈斌毅曾在国内市场广泛寻找供应链。

然而,邮轮上都是定制化产品,规格高,需求量有限,小厂技术能力不足,大厂又不愿做赔本买卖。以防火隔音的绿色环保材料蛭石板为例,中国是全球最大的蛭石板产地,就因为没有技术和认证,首制邮轮所用蛭石板需要全部进口。国产粗加工的板材运到海外,再加工后转回国内,价格翻了五倍。

邮轮上的二十几部电梯、能为六千人服务的中央空调等,目前都只能进口。陈斌毅曾对媒体讲过一个故事,为了船上一个玻璃啤酒罐,他曾找遍全国厂商,最终发现只能进口。因为全世界只有德国一家公司生产玻璃的啤酒罐,价格很高且每年产量有限。“没有其他公司愿意做,一方面因为前期投入成本太高,另一方面产量有限,市场本身也很小。”

邮轮H1508船的样板舱展示。摄影/本刊记者 殷立勤

外高桥造船总装二部副部长薛亚宾介绍说,为建造首艘大型邮轮,外高桥造船已跨行业、跨地区吸纳超500家全球供应商,并且在邮轮内装领域与来自美国、意大利的54家服务商建立合作。

“未来随着邮轮制造技术和产能的成熟,或许能撬动国内邮轮产业链的发展。”在陈斌毅看来,邮轮作为功能最复杂、建造体量最大的船型,技术和供应链的自主化,也将带动制造业在动力推进系统、机电设备、智能控制、绿色环保、新能源、新材料、品控管理等诸多方面的技术进步。

在建造第一艘国产大型邮轮时主要通过进口,在建造第二艘时开始想办法孵化国内的供应商,这是外高桥造船的期望。

这也是“一艘船拉动整个产业链”的生动体现。作为海洋经济的重要补充,邮轮建造能为船舶修造、母港、零售等相关产业链带来 1∶14 的推动作用,甚至能带动酒店、娱乐等相关行业的转型升级。

2019年,国际邮轮从中国上海、天津、广州、深圳等母港出发735航次,带动了199.3万人次旅行,还包括从中国母港登船的海外游客12万人次,经济贡献合计358亿元。不只是旅游消费,邮轮产业链甚至可以进一步惠及农业、制造、建筑、能源、金融商务服务等领域。中国交通运输协会邮轮游艇分会和上海社科院联合发布的《邮轮对中国的经济贡献》研究预测,到2035年,邮轮对中国总体经济贡献值有望达近5500亿元人民币。

如果不出意外,即将在今年交付的H1508,商业上如何赚钱?事实上,赚钱并不容易。

中国邮轮市场已经告别了两位数的“高增长”。由上海工程技术大学、上海国际邮轮经济研究中心联合发布的《邮轮绿皮书》显示,中国邮轮市场在2006~2011年的萌芽阶段,年均增长率为36.74%,在随后五年的快速成长期,年平均增长率高达72.84%。自2017年起,中国邮轮市场首次出现增速放缓,当年增长率仅有8%。

其实,从2018年开始,多家外资邮轮就因难盈利而落寞退场。2018年7月19日,全球三大邮轮品牌之一的诺唯真游轮发布公告,称旗下唯一在华的诺唯真喜悦号将暂时退出中国。“中国大妈吃垮豪华巨轮”的评论一时疯传,邮轮的免费餐饮消耗量倍增,但酒吧、商店等二次购物场景的营收却效果不佳。

国内“有闲有钱”群体以中老年为主,随着老年旅游市场逐渐饱和,旅行社和邮轮公司为获客开始走低价路线,进一步压缩了邮轮利润空间,豪华邮轮难以为继,亟须寻找新的市场增长突破口。

2019年3月,专门为亚洲市场打造的歌诗达·威尼斯号邮轮从意大利出发,沿着马可·波罗的商贸路线,穿越地中海、红海,抵达“神秘东方”。皇家加勒比邮轮也推出了更符合中国市场需求的全新邮轮“海洋光谱号”,增加了家庭房数量,吸引女性消费的奢侈品店,大量年轻化娱乐设施。除了9个免费餐厅,还有7个收费餐厅,包括川菜、火锅、大董中餐。“海洋光谱号”首航从上海出发,成为当时亚洲最大最贵的邮轮。

不过,持续三年的新冠疫情暴发后,对全球邮轮市场带来致命打击。2020年初,日本钻石公主号邮轮暴发疫情,随着疫情蔓延,全球邮轮产业遭受到了自美国9·11事件以来的最大冲击,邮轮被迫关停。全球邮轮运营三大巨头之一的嘉年华,仅在2020财年一季度就净亏损了7.81亿美元。

随着全球疫情阴霾散去,从政策到产业,都在为疫情结束后重振邮轮市场做准备。从全球范围来看,截至2022年11月,已有375艘邮轮在欧洲、北美和其他地区复航,复航邮轮占比86%,整体运力恢复94%。

国内市场也将迎来复苏。2022年8月,工业和信息化部等五部门联合印发了《关于加快邮轮游艇装备及产业发展的实施意见》,计划到2025年,邮轮游艇装备产业体系初步建成,国产大型邮轮建成交付,中型邮轮加快推进,小型邮轮实现批量建造。

交通运输部等十部委发布的《关于促进我国邮轮经济发展的若干意见》指出,到2035年,中国邮轮市场将达到每年1400万人次的规模,成为全球第一大邮轮市场。

首制国产大型邮轮“H1508”已经进入交付倒计时,工程进度已经超过87%,3000多名工人仍在打磨这座“海上城市”。随着疫情之后出境游重启,很多人已经开始期待登上这艘“中国造”的白色巨轮。

“特别声明:以上作品内容(包括在内的视频、图片或音频)为凤凰网旗下自媒体平台“大风号”用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user of Dafeng Hao, which is a social media platform and merely provides information storage space services.”